在当今的工业时代,塑胶制品生产与质量控制一体化服务已成为企业竞争的关键。随着科技的飞速发展,塑胶制品以其轻便、耐用和美观的特性,广泛应用于日常生活和工业领域。然而,如何确保塑胶制品的质量始终如一,成为了摆在企业面前的一大挑战。

塑胶制品的生产涉及到原材料的选择、生产工艺的设计以及生产设备的选型等多个环节。其中,原材料的质量直接影响到最终产品的性能。因此,选择优质的原材料是保证产品质量的第一步。例如,聚氯乙烯(PVC)是一种常见的塑料原料,其性能的好坏直接关系到塑胶制品的使用寿命和安全性。

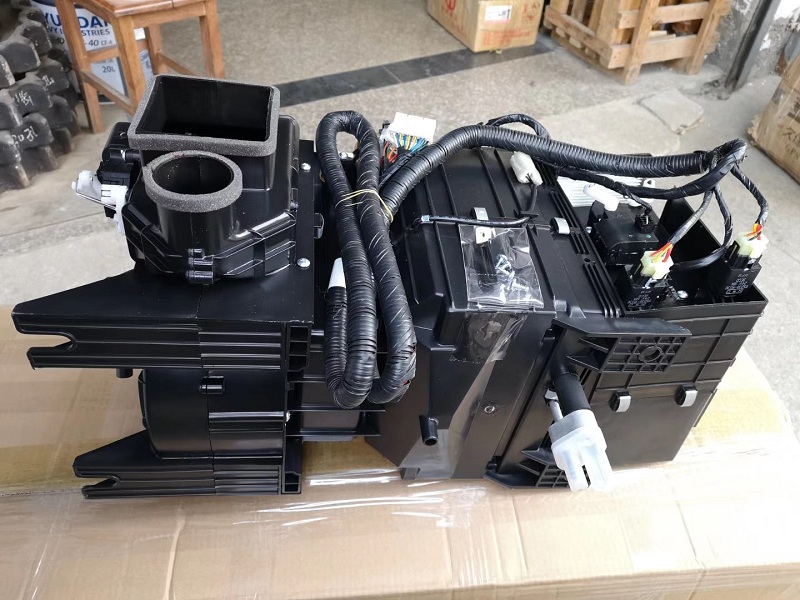

生产工艺的设计同样至关重要。合理的工艺参数可以确保塑胶制品在生产过程中的稳定性和一致性。例如,注塑成型是一种常见的塑胶加工方法,其工艺参数包括注射速度、保压时间和冷却时间等。这些参数的合理设置可以使得塑胶制品具有良好的机械性能和外观质量。

生产设备的选型也是影响塑胶制品质量的重要因素。不同的生产设备适用于不同类型的塑胶制品,因此在选择设备时应充分考虑产品的尺寸、重量和形状等因素。此外,设备的精度和稳定性也是决定产品质量的关键因素。

最后,质量控制是保证塑胶制品质量的重要环节。通过建立完善的质量管理体系,可以对生产过程进行实时监控和控制,确保产品符合相关标准和要求。同时,定期对生产设备和原材料进行检测和评估,也是保障产品质量的有效手段。

综上所述,塑胶制品生产与质量控制一体化服务对于企业的可持续发展具有重要意义。通过优化原材料选择、改进生产工艺、选择合适的生产设备以及建立健全的质量管理体系等措施,可以有效提升塑胶制品的质量,满足市场的需求,并在激烈的市场竞争中立于不败之地。

| 上一篇:塑胶制品表面处理技术全面解读 | 下一篇:塑胶制品表面处理技术应用案例分析 |

欢迎访问,张家界东江集团(控股)有限公司!

欢迎访问,张家界东江集团(控股)有限公司!